WIth Apple'scông tySử dụng công nghệ sạc không dây trên iPhone 8, nóis đốt cháy toàn bộ ngành công nghiệp. Là một người tiêu dùng bình thường, ngoài việc sử dụng bộ sạc không dây mỗi ngày, bạn cóbiếtLàm saolàmBộ sạc không dâybeđược sản xuất? Bây giờ chúng tôi đang lấycácQuá trình xử lý của bộ sạc không dây.Theo dõi chúng tôi bước chân của tôi và tôi sẽ cho bạn thấy quá trình sản xuất sạc không dây tại hội thảo của Lantaisi.

Sạc không dây được chia thành hai phần: bảng mạch bên trong và thành phần bên ngoài. Quá trình sản xuất sạc không dây cũng sẽ được giới thiệu chi tiết từ hai bên này.

Đầu tiên, doanh số của chúng tôi và khách hàng của anh ấy giao tiếp với nhau để xác định các yêu cầu về thiết kế và hiệu suất sản phẩm. Tiếp theo, bộ phận kỹ thuật của Lanaisi sẽ thiết kế bảng mạch nội bộ và bộ phận sản phẩm sẽ thiết kế cấu trúc vỏ.

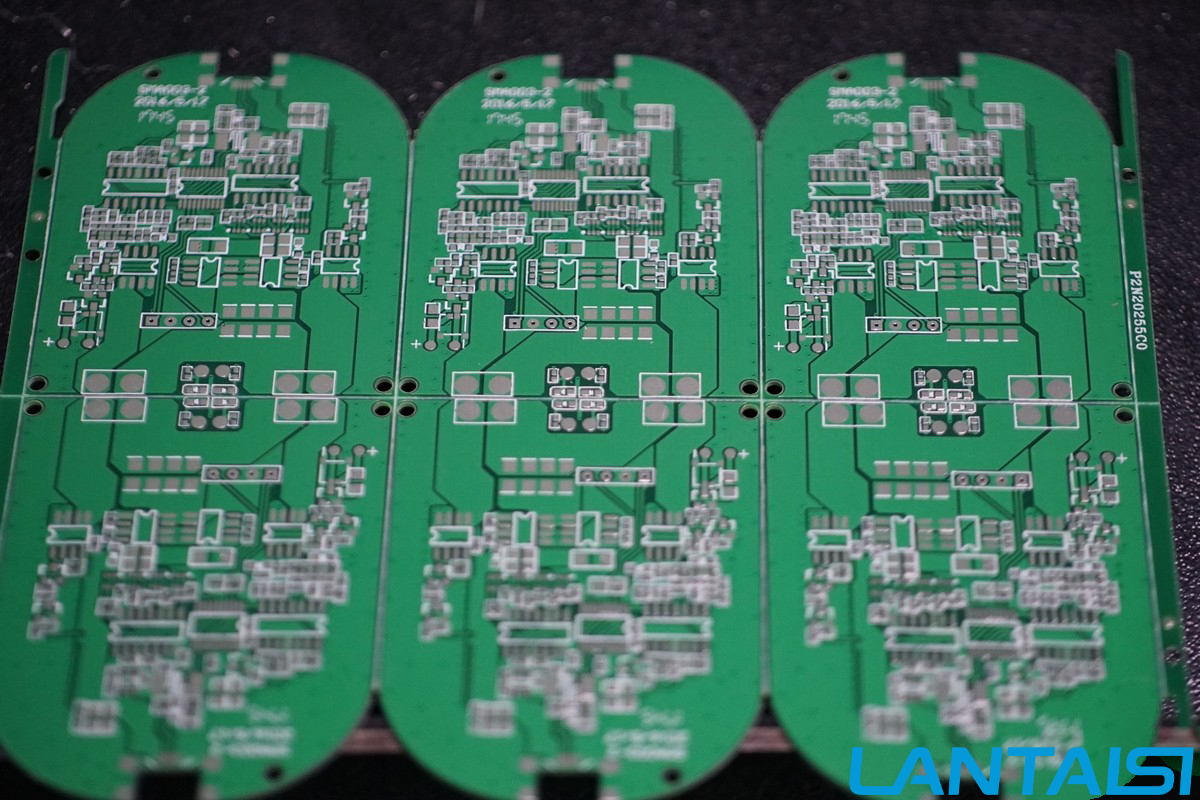

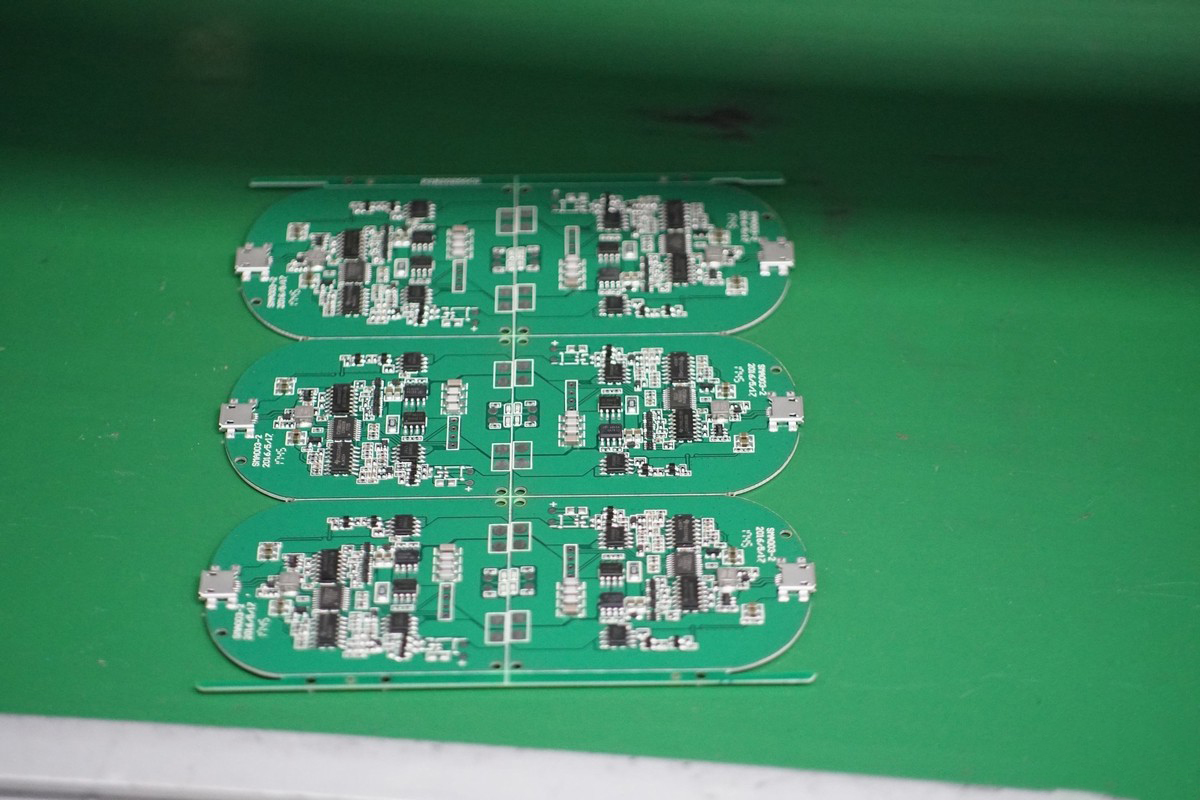

Bước 1:Hình trên là một bảng trống mà không có bất kỳ thành phần điện tử nào. Đầu tiên, nó sẽ được đặt trên một máy in hoàn toàn tự động và được sơn bằng một lớp dán hàn. Bột hàn được trộn với bột hàn, thông lượng và các chất hoạt động bề mặt khác và các tác nhân thixotropic. Có thể thấy từ hình ảnh rằng bảng mạch sạc không dây này có hơn 30 thành phần.

Hình trên cho thấy một máy in hoàn toàn tự động.

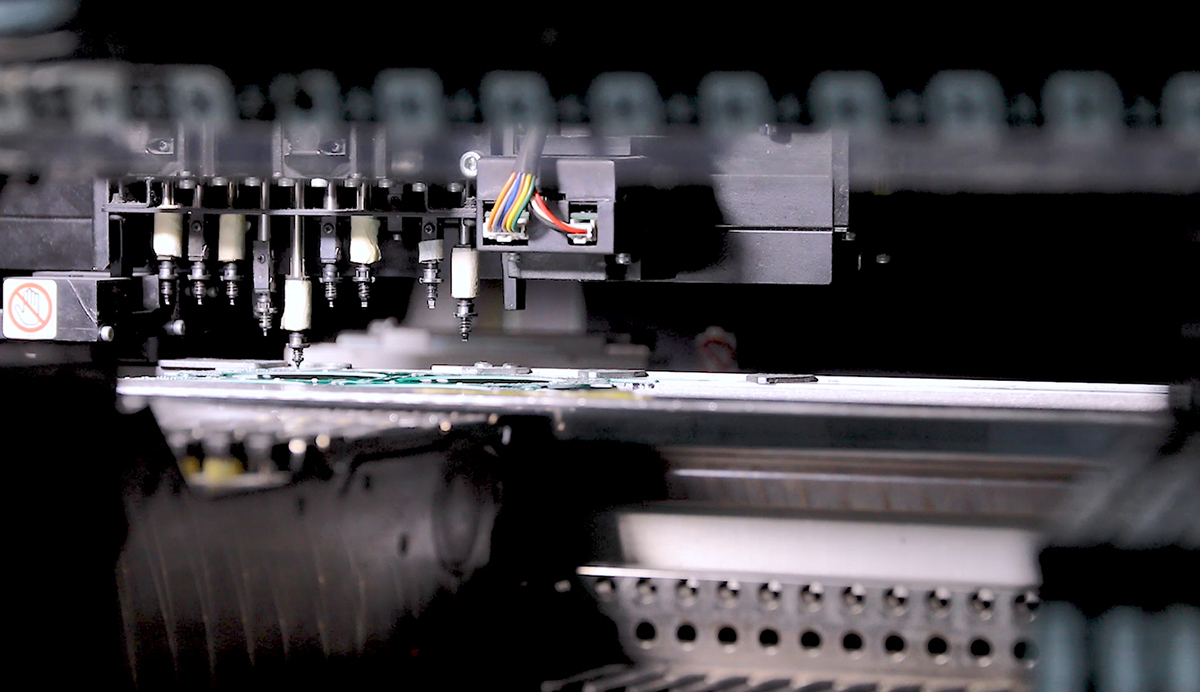

Bước 2:Sau đó nhập quy trình tiếp theo: Bản vá SMT. SMT là viết tắt của Công nghệ Mount Surface và được sử dụng rộng rãi trong ngành công nghiệp điện tử. Nó chủ yếu được sử dụng để lắp đặt các thành phần điện tử không có khách hàng tiềm năng hoặc khách hàng tiềm năng ngắn.

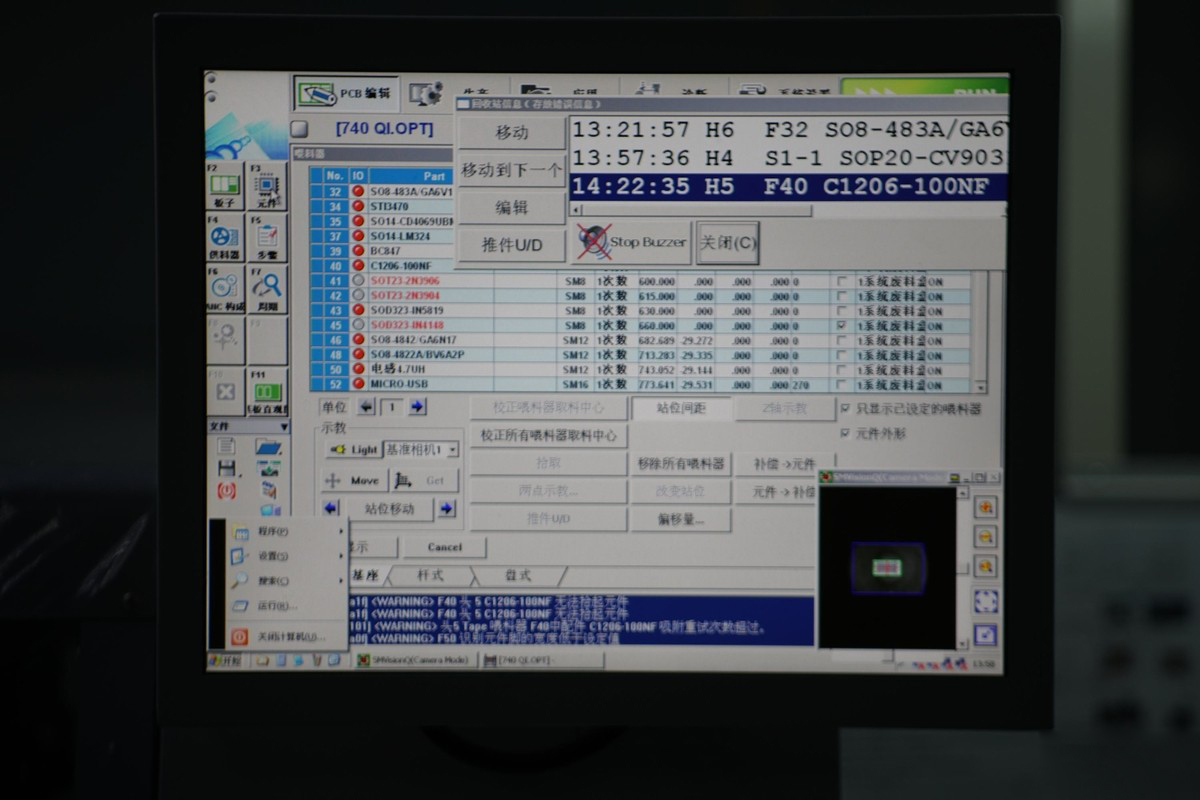

Bước 3:Máy đặt SMT cài đặt và sửa các chip, điện trở, tụ điện, cuộn cảm và các bộ phận khác trên bảng mạch được chải bằng dán hàn theo thứ tự. Mỗi máy vị trí tốc độ cao của SMT sẽ được điều khiển bởi một máy tính nhỏ. Các kỹ sư sẽ thiết kế và lập trình các quy trình vận hành đặt trước theo vật liệu của mỗi bảng mạch sạc không dây, giúp cải thiện đáng kể độ chính xác của bảng mạch.

Bước 4:Hình trên cho thấy hoạt động hàn lại của quá trình bảo vệ môi trường không có chì. Một bên phải là thiết bị hàn lại với nhiệt độ bên trong hơn 200 độ. Chất nền PCB sau khi đánh răng, vá và hàn lại đã trở thành một PCBA hoàn chỉnh. Tại thời điểm này, PCBA cần được kiểm tra để xác định xem các chức năng của mỗi phần có bình thường hay không.

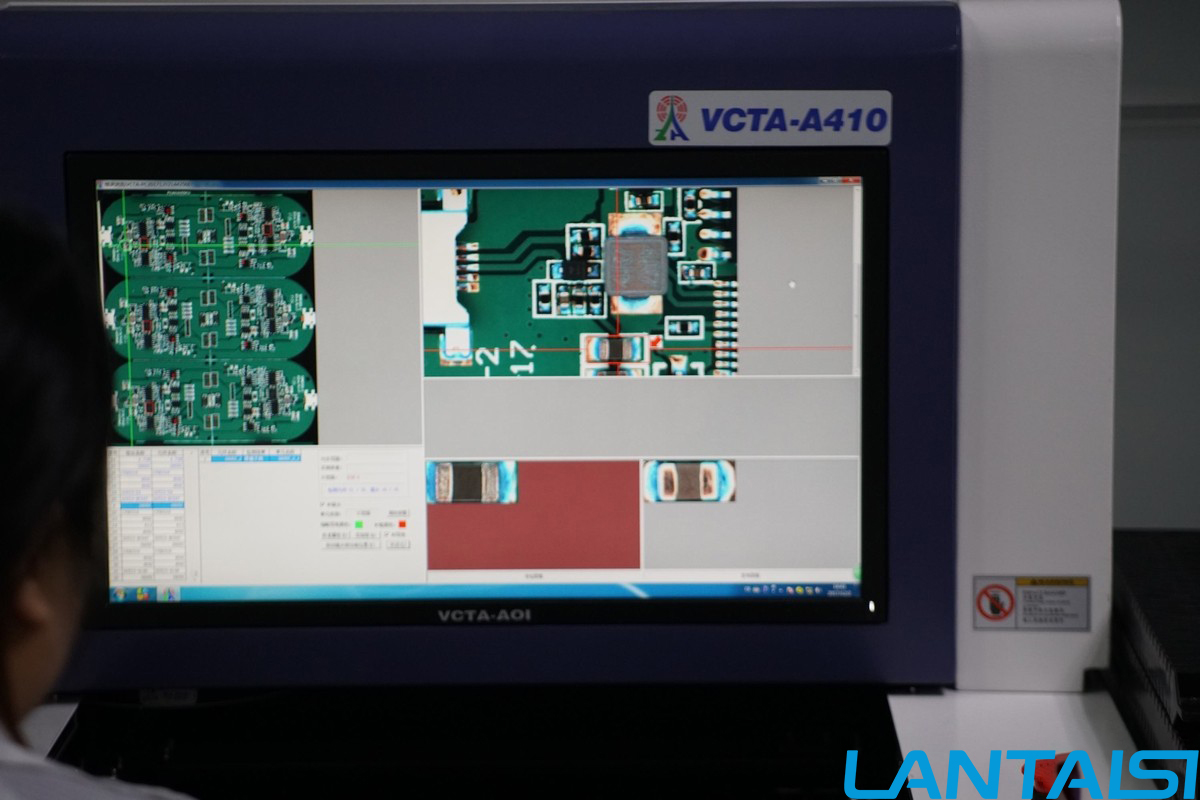

Bước 5:Hình trên cho thấy việc sử dụng máy dò quang tự động AOI để kiểm tra PCBA. Thông qua hàng chục thời gian phóng đại, bạn có thể kiểm tra bằng đồ họa xem có bất kỳ vấn đề nào như hàn sai và hàn trống trong quá trình đặt chip và điện trở.

Bước 6:Bảng PCBA đủ điều kiện sẽ được gửi đến cuộn dây phát tiếp theo.

Bước 7:Hàn cuộn dây truyền yêu cầu vận hành thủ công. Có thể nhìn thấy từ bức tranh rằng kỹ thuật viên có dây đeo cổ tay màu xanh trên tay trái. Có một dây trên dây đeo cổ tay này được nối đất để ngăn chặn cơ thể người tĩnh điện xâm nhập vào chip có độ chính xác cao.

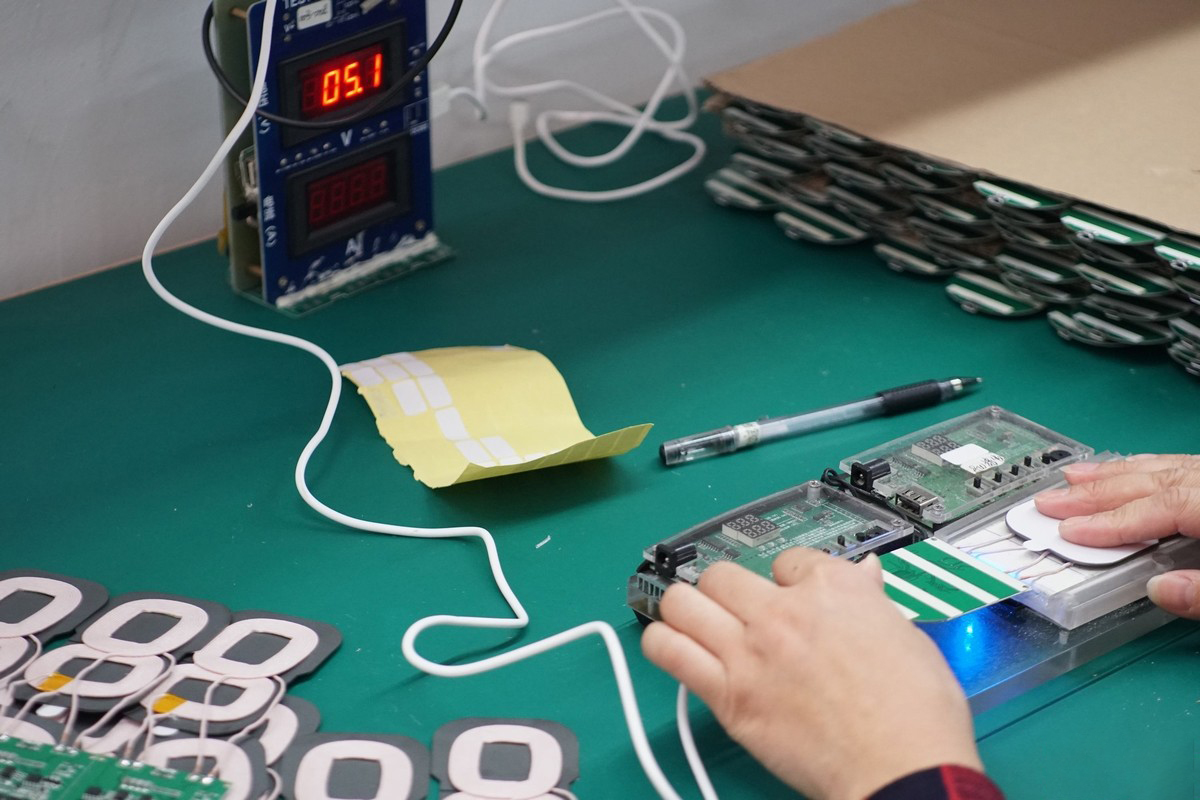

Bước 8:Tiếp theo, kiểm tra xem bảng cuộn dây phát có thể hoạt động bình thường không. Ở đây, các điều kiện làm việc của các điện áp đầu vào khác nhau sẽ được kiểm tra.

(Hình trên hiển thị điện áp và dòng điện khi bộ sạc không dây được sạc nhanh, 9V/1.7A.)

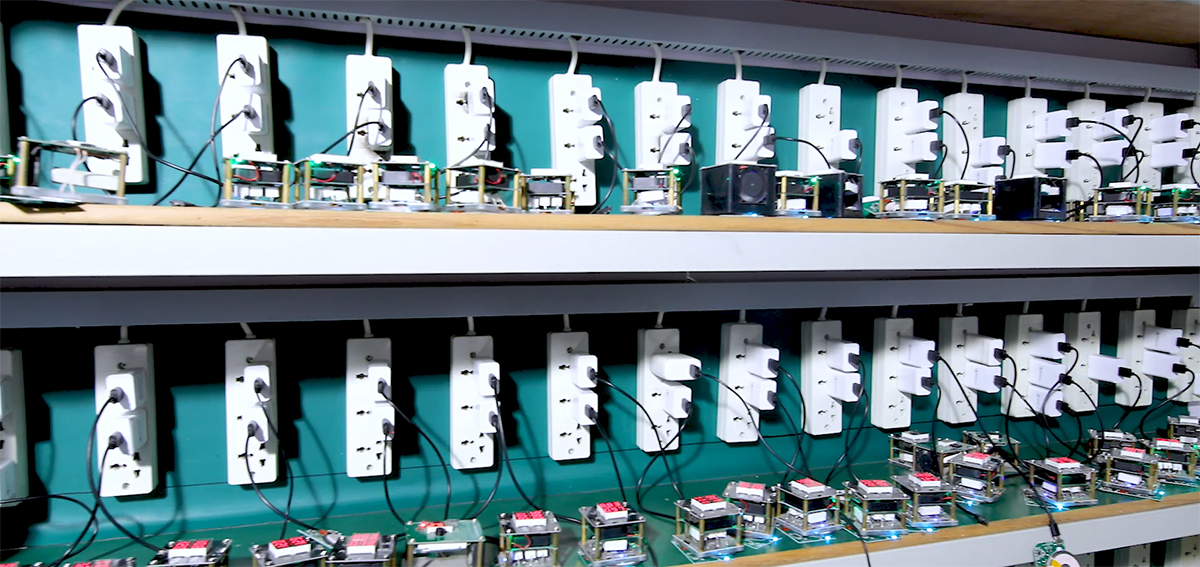

Bước 9:Quá trình này là một bài kiểm tra lão hóa. Mỗi bộ sạc không dây đủ điều kiện cần được kiểm tra nguồn điện và tải trước khi rời khỏi nhà máy, để các sản phẩm bị lỗi có thể được sàng lọc trước trong quá trình thử nghiệm; Những người vượt qua bài kiểm tra lão hóa sẽ tham gia quá trình lắp ráp và những người bị lỗi sẽ được trích xuất để khắc phục sự cố. Theo kỹ sư nhà máy, sạc không dây dây đơn cần thử nghiệm lão hóa 2 giờ, trong khi cuộn dây kép là 4 giờ.

Hình trên cho thấy bảng mạch sạc không dây sau khi thử nghiệm lão hóa, và mỗi mảnh được sắp xếp gọn gàng. Những người có các thành phần điện tử úp xuống để tránh làm hỏng chúng trong quá trình va chạm.

Bước 10:Khắc phục mô -đun máy phát trên vỏ sạc không dây bằng keo 3M.

Hình trên cho thấy bộ sạc không dây bán hoàn thành đã được lắp ráp và sắp chờ đợi liên kết lắp ráp tiếp theo.

Bước 11:Thì ốc vít.

Một bộ sạc không dây thẳng đứng với sạc nhanh cuộn dây hoàn tất.

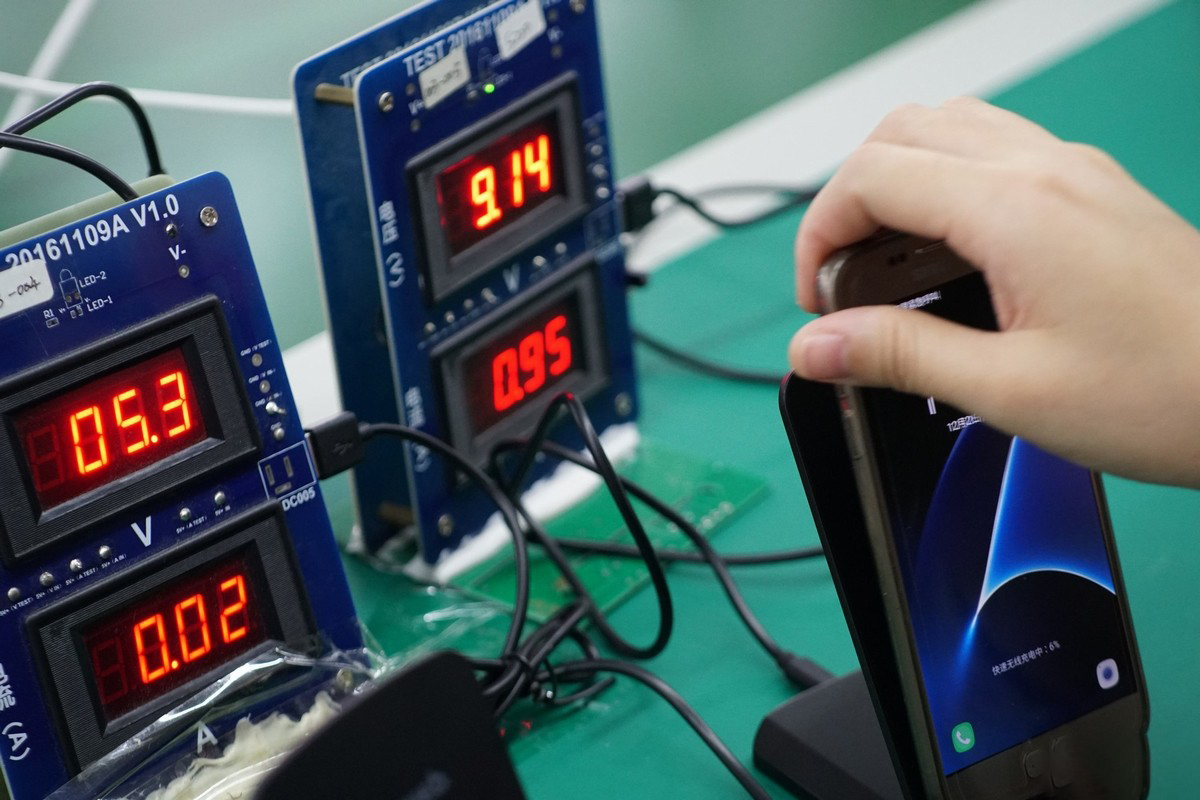

Bước 12:Thử nghiệm thành phẩm trước khi giao hàng. Liên kết này được sử dụng để loại bỏ khả năng tương thích của sạc không dây và để đảm bảo rằng sản phẩm sạc không dây xuất hiện trong tay người dùng có thể có trải nghiệm hiệu suất giống như bộ sạc gốc.

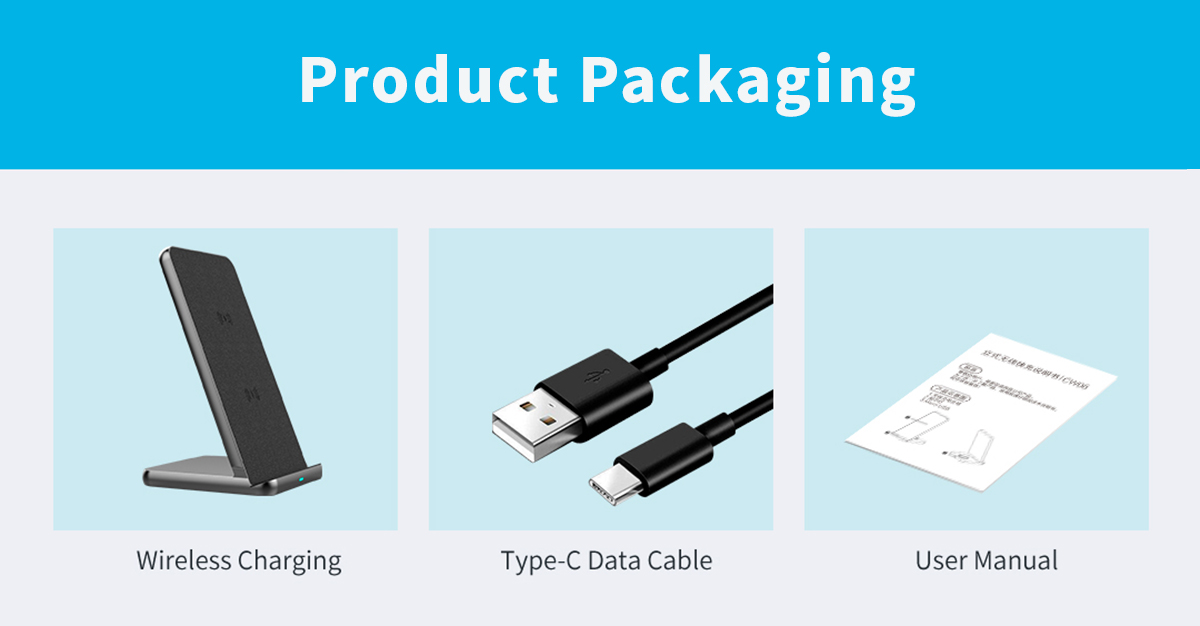

Bước 13:Đặt sản phẩm vào một túi PE, đặt nó vào hướng dẫn sử dụng, cáp dữ liệu loại C và đóng gói nó vào một hộp, sau đó đóng gói và chờ giao hàng.

Trên đây là quá trình sản xuất hoàn chỉnh của sạc không dây. Nói tóm lại, đó là in bảng trống, bản vá SMT, hàn lại, kiểm tra PCBA, cuộn dây hàn, kiểm tra, kiểm tra lão hóa, keo, lắp ráp vỏ, thử nghiệm hoàn chỉnh và bao bì sản phẩm hoàn chỉnh.

.

Sau khi đọc nó, bạn có hiểu chi tiết về quá trình sản xuất bí ẩn của sạc không dây không? Để biết thêm chi tiết, xin vui lòng liên hệ với Lantaisi, chúng tôi sẽ có mặt tại dịch vụ của bạn trong vòng 24 giờ.

Thời gian đăng: Tháng 9-25-2021